Chladič se může skládat z mnoha typů, jako jsou vytlačované radiátory, radiátory typu skiing a heat pipe. Nicméně nejzajímavější radiátory, které by mnoho lidí chtělo používat a mluvit o nich, je tepelná jímka. Díky vyššímu potenciálu pro inovace lze tepelnou trubici měnit s tvarem a rozměrem, je flexibilnější, pokud byste chtěli vyzkoušet nový design. V současné době se tepelné trubice vyvinuly na sintrované, síťované a drážkované pro různé struktury knotu. Rozdílný knot pomáhá zlepšit výkon tepelného odporu, zatímco náš chladič byl použit s výkonnějšími tepelnými trubicemi pro chladič, aby se zvýšila chladicí kapacita, ale s menším množstvím tepelných trubic.

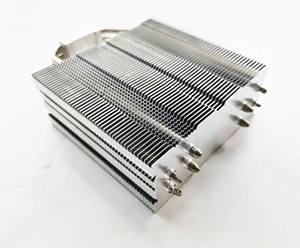

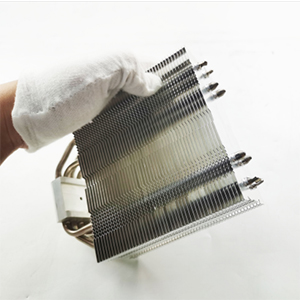

Poté, co byl tento návrh potvrzen a zkontrolován, jsme začali vyrábět a používat vysoce výkonné tepelné trubice, čímž se zrodil nový typ CPU radiátoru se čtyřmi tepelnými trubicemi, staráme se o vzhled a pájení, protože každý proces je pro konečný výkon, zejména v procesu lisování, pájení a CNC obrábění, lisování musíme zajistit, aby trubky nebyly deformované a poškozené, jinak budou produkty nekvalifikované. Pájení je způsob, který ovlivňuje tepelný odpor, špatná kvalita nebo méně pájecí pasty ovlivní výkon tepelného chlazení, takže to je to, co musíme při nasazování zvážit množství pájení. Posledním důležitým procesem je CNC obrábění pro leštění dotykové plochy základny, to je pro pěkný kontakt s tepelnou zónou, musí se vyrovnat a musí mít stejnou velikost jako výkres s přísnou kontrolou tolerance.

Radiátory CPU jsme konečně otestovali v naší laboratoři, že mají dobrý účinek chlazení, simulovali jsme tepelnou zónu na 220 W a ukazuje to, že vývojový diagram se postupně zvětšuje, ukazuje to takový chladič dokáže ochladit teplo od 220W. To je známkou toho, že tradiční takový chladič může mít pouze 150 W, ale my jsme se tomu vyhnuli. Zlepšíme pokrok a zkusíme nové další studie, abychom zvýšili potenciál chlazení pro chladiče.